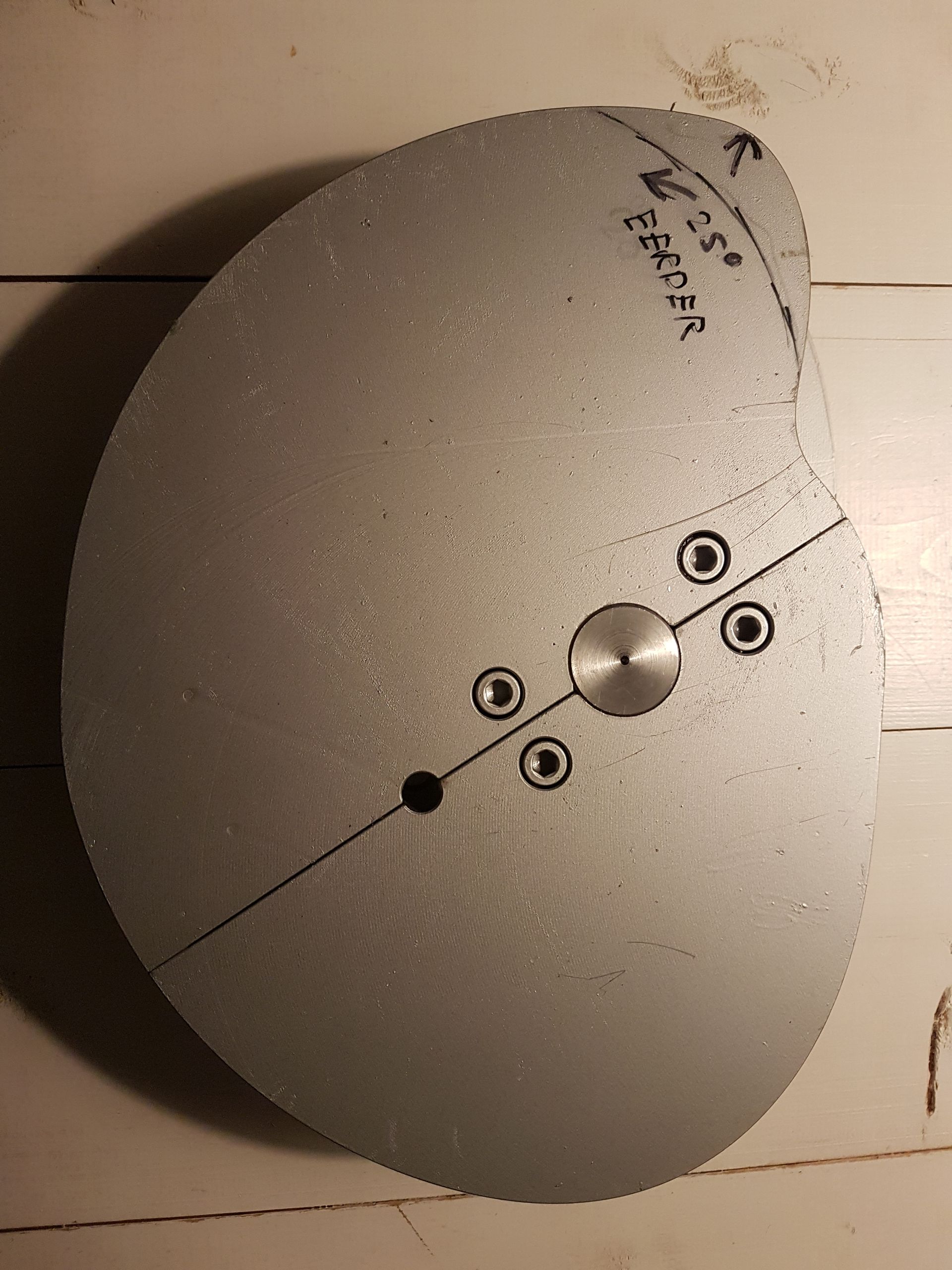

Case: Reverse Engineering en 3D Scannen van een curveschijf (Conjugate cam)

Curveschijven worden vaak gezien als eenvoudige machineonderdelen, maar in werkelijkheid bepalen ze tot op detailniveau het gedrag van een mechanisch systeem. Een kleine wijziging in het profiel heeft direct invloed op timing, snelheid en belasting.

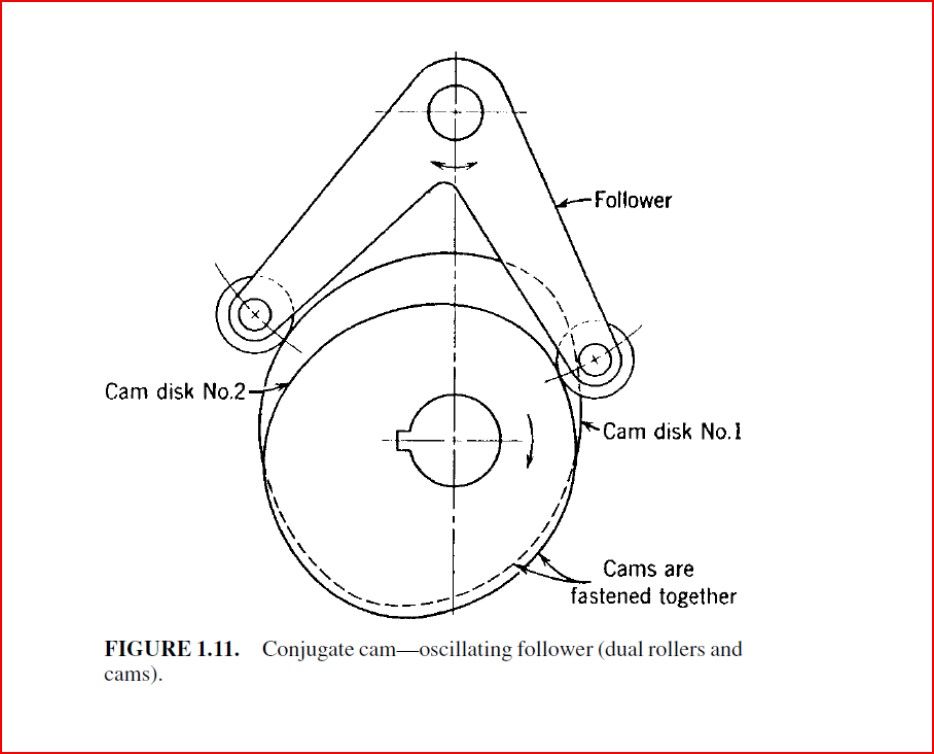

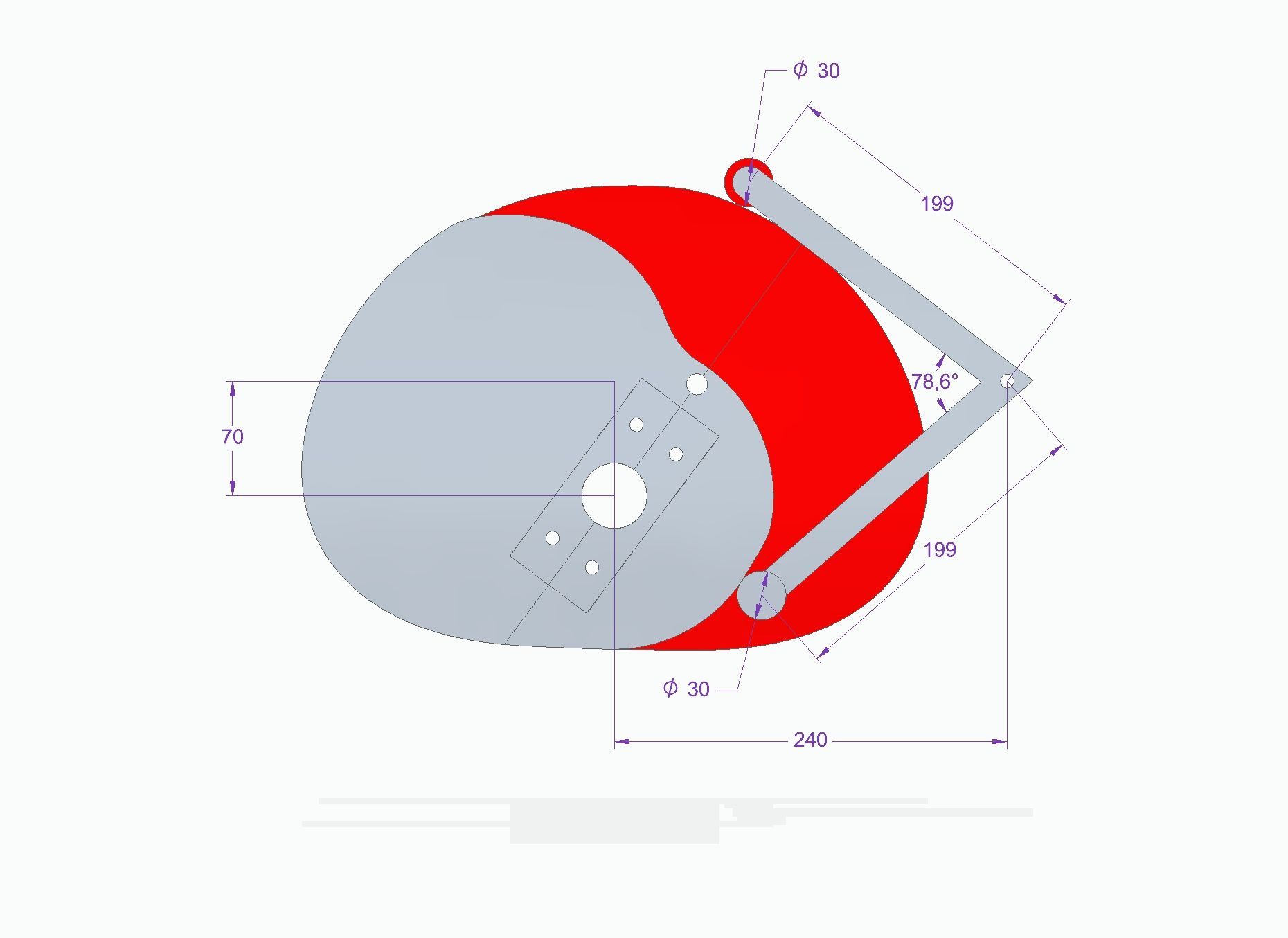

Voor een klant hebben we een complexe dubbele curveschijf aangepast. Deze schijf bevat twee curveprofielen die door één enkele follower tegelijk worden gevolgd. De klant wilde de nok (“de bobbel”) verplaatsen, maar de rest van het bewegingsverloop moest exact gelijk blijven aan het origineel.

Bij dit type component betekent een kleine wijziging al snel een groot risico voor de werking van het totale mechanisme. Daarom is een nauwkeurige vorm- én functie-reconstructie essentieel.

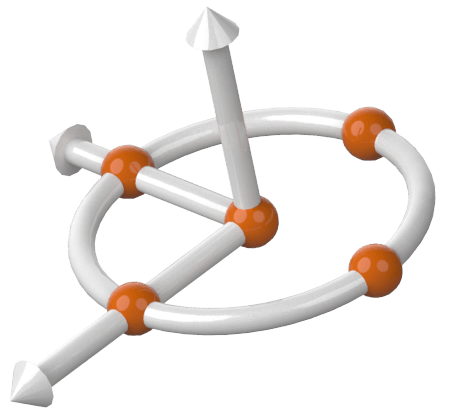

Wat is een curveschijf?

Deze YouTube-video legt uit hoe een curveschijf werkt, met gedetailleerde animaties en uitleg.

De uitdaging:

De opdracht was:

verplaats de nok op de curveschijf, zonder dat het totale bewegingsprofiel van beide curves verandert.

Dat betekent:

- de bewegingstijd moest exact gelijk blijven,

- de uitslag en het volledige bewegingsverloop mochten niet afwijken,

- de nok mocht alleen op een ander moment actief worden,

- beide curveprofielen moesten precies synchroon blijven,

- de follower mocht niet extra belast worden of vastlopen,

- de vorm moest volledig reproduceerbaar blijven.

Bij een dubbele curveschijf is dit extra complex. Eén foutje in curve A heeft direct gevolgen voor curve B.

Omdat er geen betrouwbare CAD-tekening beschikbaar was, moest het originele onderdeel eerst compleet

in 3D worden gescand en nauwkeurig worden geanalyseerd.

3D-scannen als basis voor reverse engineering:

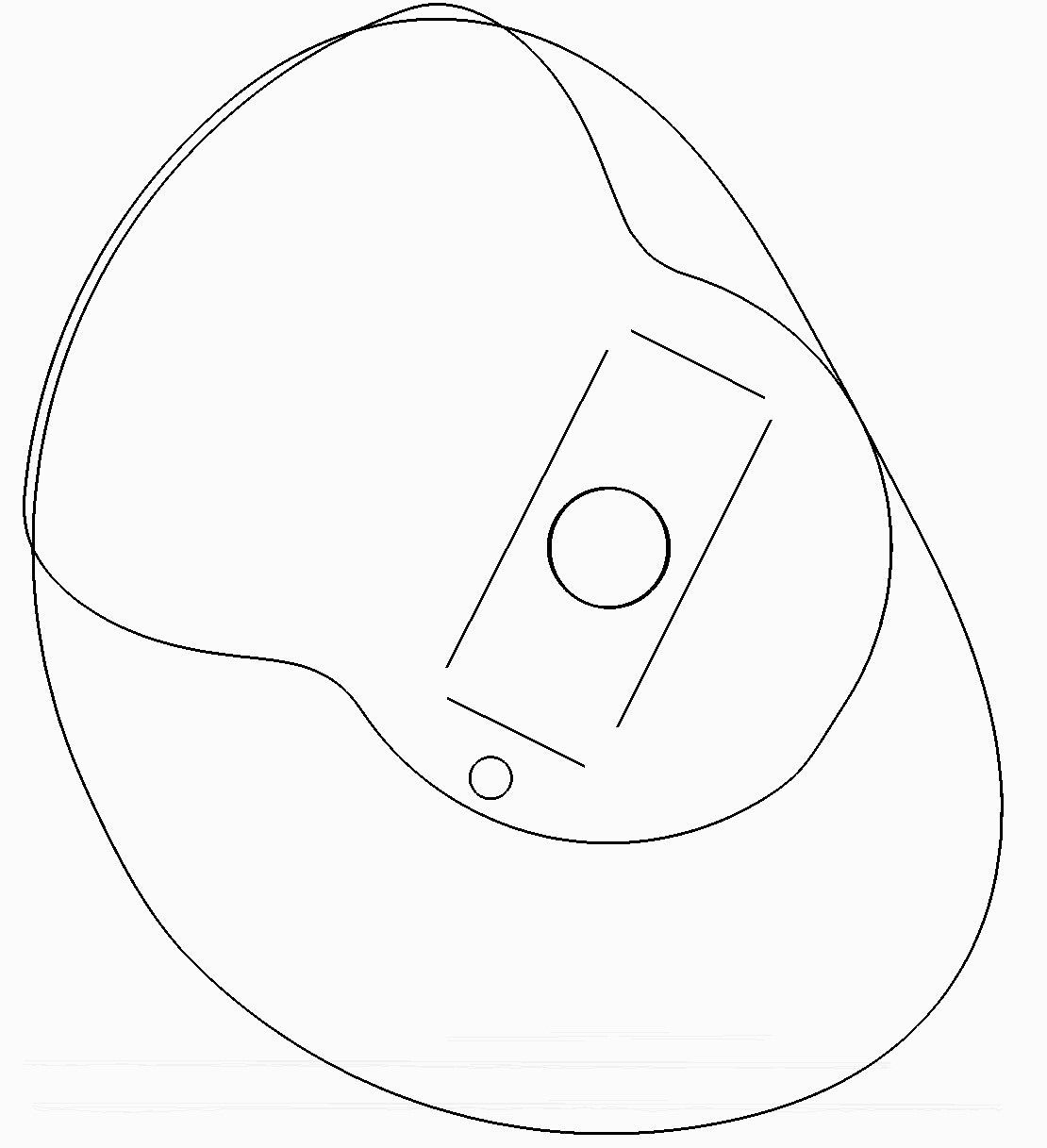

Met een ATOS 3D-scanner is de volledige dubbele curveschijf in hoge resolutie vastgelegd.

Dit zorgde voor:

- een exacte digitale kopie van beide curveprofielen,

- nauwkeurige data van radiale afwijkingen,

- inzicht in slijtage en asymmetrie,

- betrouwbare basis voor het reconstrueren van de oorspronkelijke functie.

Het scannen voorkomt interpretatiefouten. Handmatige metingen of radiusmallen zijn bij dit soort vormen ontoereikend.

Analyse van het originele bewegingsprofiel:

Vanuit de scan is het werkelijke bewegingsverloop gereconstrueerd.

We hebben:

- de curvehoogtes omgezet naar hoek-afhankelijke verplaatsingen,

- de timing van beide curves bepaald,

- de actieve zones van de nok geanalyseerd,

- de drukhoeken en overgangssegmenten vastgesteld,

- gecontroleerd waar beide profielen synchroon lopen.

Hiermee werd zichtbaar hoe de machine oorspronkelijk werkte en welke beperkingen er waren bij het aanpassen van de nok.

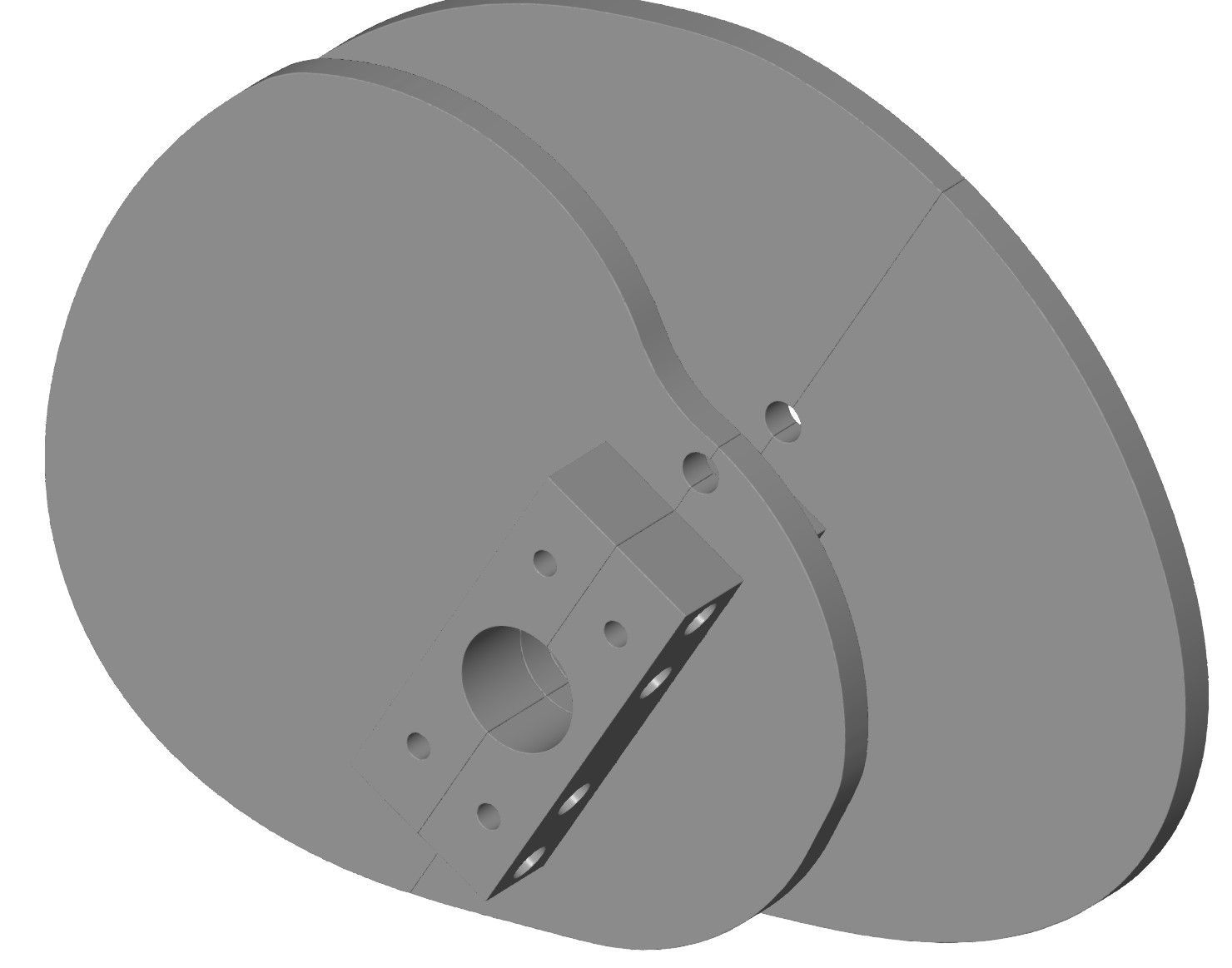

CAD-reconstructie en aanpassen van de dubbele curve:

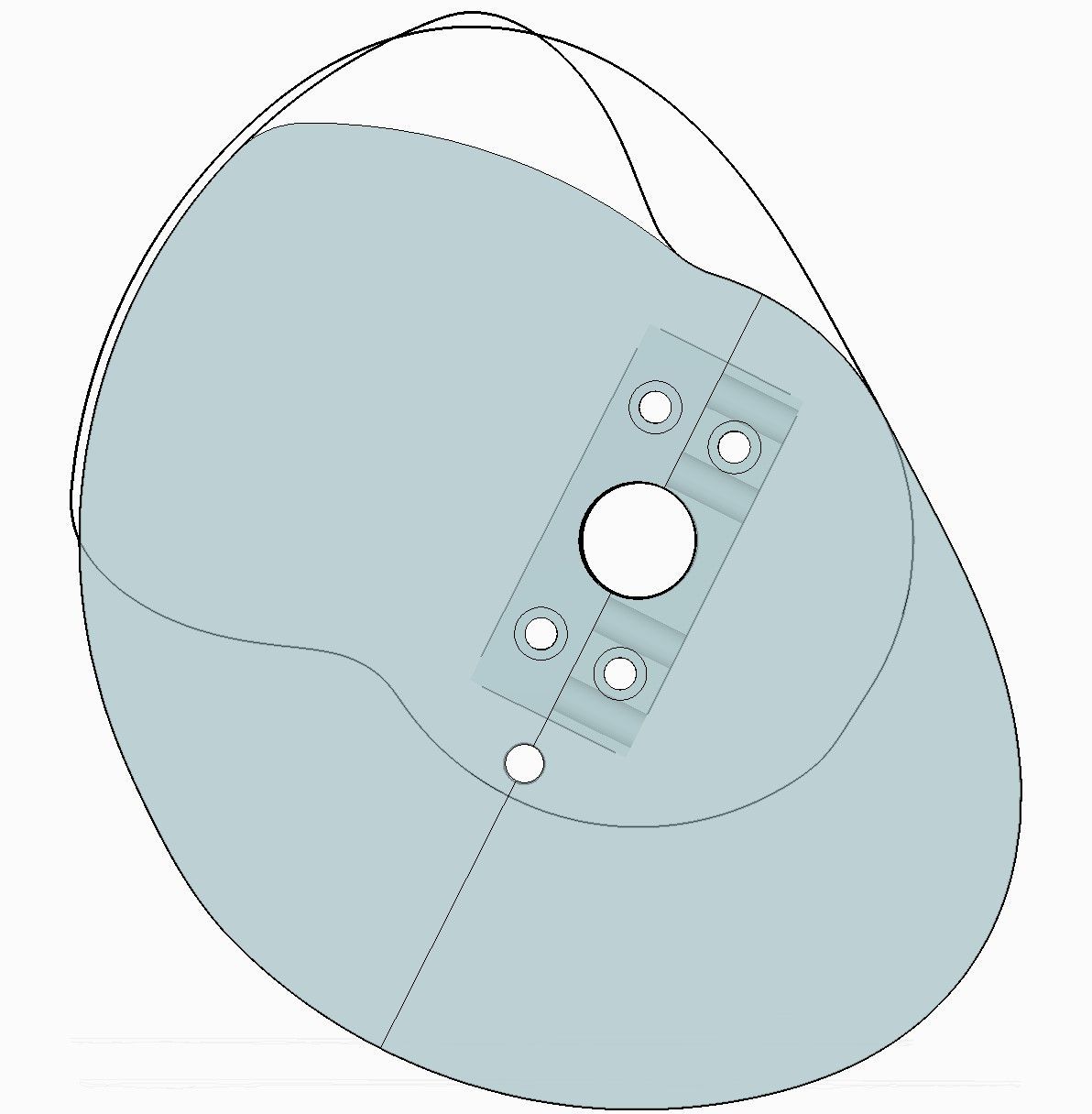

Op basis van de analyse is een parametrisch CAD-model opgebouwd van beide curveprofielen.

De uitdaging was dat beide curves door één follower worden gevolgd, waardoor hun wederzijdse relatie exact moet blijven.

Daarom is:

- alleen de sectie rondom de nok aangepast,

- de overige curvevorm 1-op-1 behouden,

- de verplaatsing zo gemodelleerd dat overgangen vloeiend blijven,

- gelet op identieke stijgsnelheid, drukhoek, curve-lengte en timing.

Beide curveprofielen zijn tegelijk aangepast, zodat de follower geen ongewenste extra belasting krijgt.

Bewegingssimulatie en validatie:

De aangepaste curveschijf is volledig gesimuleerd om te controleren of:

- beide curveprofielen synchroon blijven lopen,

- de beweging exact even lang duurt,

- de uitslag gelijk blijft aan het origineel,

- de nok op het juiste nieuwe moment actief wordt,

- er geen piekbelasting of blokkade ontstaat.

Pas toen de simulatie exact dezelfde resultaten gaf als het originele cam-profiel, is het model vrijgegeven voor productie.

Resultaat:

De klant heeft nu een functioneel identieke curveschijf met:

- een verplaatste nok,

- behoud van timing,

- behoud van overgangshoeken,

- correcte synchronisatie van beide curves,

- geen risico op storingen of extra slijtage.

Dankzij 3D-scanning, reverse engineering en nauwkeurige CAD-aanpassing blijft het mechanisme volledig betrouwbaar en reproduceerbaar.

Conclusie:

Deze case toont dat het aanpassen van een curveschijf geen cosmetische wijziging is.

Bij een

dubbele curveschijf

is elke aanpassing een kinematisch vraagstuk waarbij vorm, functie en timing perfect moeten blijven samenwerken.

Met 3D-scanning, functiereconstructie en CAD-techniek is het mogelijk om bestaande onderdelen veilig te wijzigen, zonder de werking van de machine te verstoren